现代电子产品的高效、精密生产,高度依赖于一系列自动化设备与计算机软硬件系统的深度协同。一条完整的生产流水线,实质上是物理硬件与数字软件的精密耦合体。其常见设备组合可系统性地分为硬件执行层与软件控制层两大体系。

一、 硬件执行层:物理世界的精密操作者

硬件执行层是流水线的“躯干”,负责执行具体的物理操作,主要包括:

- 贴装设备:以高速贴片机(SMT)为核心,通过精密机械臂、吸嘴与视觉定位系统,将微小的电阻、电容、芯片等元器件准确贴装至印刷电路板(PCB)上。

- 焊接与固化设备:包括回流焊炉和波峰焊机。回流焊炉通过精确控温的加热区,融化锡膏以实现表面贴装元件的焊接;波峰焊则主要用于通孔插装元件的焊接。紫外固化炉则用于特定胶粘剂的快速固化。

- 检测与测试设备:

- 自动光学检测(AOI):利用高清摄像头和图像处理技术,在线检测焊点质量、元件贴装位置与极性错误。

- 在线测试(ICT)与功能测试(FCT)设备:ICT通过探针床对PCB的电路通断、元件参数进行测试;FCT则模拟产品真实工作环境,验证其整体功能是否达标。

- X射线检测(AXI):用于检测BGA、CSP等隐藏焊点的内部缺陷。

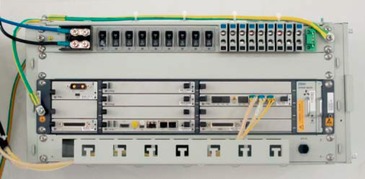

- 辅助与处理设备:包括全自动印刷机(用于PCB焊膏印刷)、插件机、螺丝机、点胶机、清洗设备以及传送系统(导轨、 conveyor)等,共同完成支撑性作业与物料流转。

二、 软件控制层:流水线的“大脑”与“神经”

软件控制层负责调度、监控与优化整个生产过程,确保硬件层高效、正确地运行,主要包括:

- 制造执行系统(MES):这是流水线的核心指挥系统。它从企业资源计划(ERP)系统接收生产订单,然后向下调度具体任务。MES实时追踪物料、设备状态、在制品(WIP)位置、工艺参数,管理生产谱系,实现全过程数字化管控与追溯。

- 计算机辅助制造(CAM)与编程软件:将PCB设计文件(如Gerber文件)转化为贴片机、印刷机等设备可识别的程序代码(如贴装坐标、吸嘴选择、焊接温度曲线等)。

- 设备监控与数据采集(SCADA)系统:作为监控层软件,负责与PLC(可编程逻辑控制器)和单台设备交互,图形化展示生产线实时状态,采集设备运行参数、产量、故障报警等数据。

- 高级计划与排程(APS)软件:基于订单、物料、设备产能等约束条件,进行复杂的模拟与计算,生成优化的生产排程计划,以提升设备利用率和订单交付准时率。

- 质量管理系统(QMS):与AOI、ICT等测试设备集成,自动收集测试数据,进行统计分析(如SPC统计过程控制),生成质量报告,实现质量问题的早期预警与闭环管理。

三、 软硬协同:数据流驱动制造流

高效的流水线运行,关键在于硬件与软件的深度融合与数据闭环。其典型工作流程为:

- 订单下达与准备:ERP订单触发MES,MES调度物料,APS进行排程。CAM软件生成设备程序并下发。

- 生产执行与监控:PCB进入产线,各硬件设备按程序执行贴装、焊接等操作。SCADA系统实时监控设备状态,传感器采集工艺数据(如炉温)。

- 质量检验与反馈:AOI、ICT等检测设备将结果实时上传至QMS和MES。若发现缺陷,MES可自动报警甚至暂停相关工站,触发维修流程,并将数据反馈至工艺工程师用于参数优化。

- 数据追溯与分析:每一块PCB的生产数据(用了哪批物料、经过哪些设备、何种参数、测试结果)均被MES系统记录,形成完整的数字孪生,实现从原材料到成品的全生命周期追溯。生产大数据可用于分析瓶颈、预测设备维护、持续改进工艺。

现代电子制造流水线已演变为一个高度集成的信息物理系统(CPS)。其效能不仅取决于单台设备的精度与速度,更取决于从MES到设备底层控制的整个软硬件架构的稳定性、集成度与智能化水平。软硬件的无缝协作与数据互通,是实现柔性生产、高质量控制与快速响应的基石。